Введение

Каждая незапланированная остановка оборудования обходится промышленным предприятиям в среднем в 260 000 долларов в час. При этом 43 % таких отказов связаны с предотвратимыми человеческими ошибками. В этой статье рассказывается о том, как структурированные программы обучения операторов, подобные тем, что реализуют ведущие производители, позволяют сократить эксплуатационные расходы и продлить срок службы оборудования. Вы узнаете о действенных стратегиях, позволяющих превратить вашу рабочую силу из обузы в самый ценный актив надежности.

Критическая роль обучения операторов в современной промышленности

Связь между нехваткой навыков и простоем оборудования

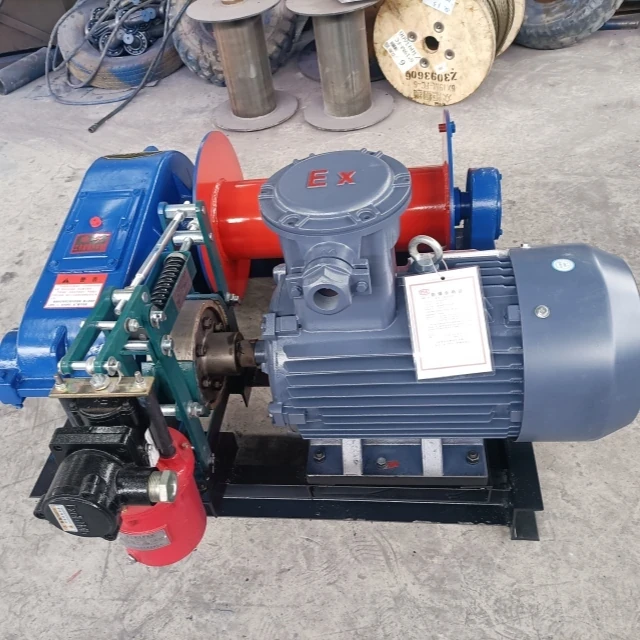

Операторы, не знакомые с динамикой нагрузки лебедки, часто превышают безопасные рабочие пределы, что приводит к преждевременному износу каната. Исследования показывают:

- 68 % отказов гидравлических систем происходят из-за неправильного управления давлением

- Неправильно выполненные процедуры холодного запуска ускоряют износ двигателя на 200 %.

Вы когда-нибудь задумывались, почему на некоторых объектах идентичное оборудование служит на годы дольше? Разница заключается в ежедневных эксплуатационных привычках, таких как правильные последовательности прогрева, которые последовательно выполняют обученные операторы.

Количественная оценка финансового воздействия ошибок эксплуатации

Строительная компания отслеживала данные о техническом обслуживании 120 машин за три года:

| Тип ошибки | Средн. Стоимость ремонта | Частота (в месяц) |

|---|---|---|

| Перегрузка | $8,200 | 4,3 происшествия |

| Загрязнение | $3,750 | 11,2 случая |

Внедрение программы сертифицированных операторов компании Garlway позволило сократить количество таких ошибок на 76 % за восемь месяцев, что означает ежегодную экономию в размере 387 000 долларов США на одну рабочую площадку.

Лучшие практики для создания экономичной программы обучения

Конкретный пример: Сокращение времени простоя на 30 % в производственном секторе

Производитель тяжелого оборудования перестроил обучение на основе трех основных принципов:

- Точность управления - Освоение графиков нагрузки и динамического торможения

- Предвидение отказов - Распознавание ранних предупреждающих признаков, таких как необычные гидравлические шумы

- Профилактические протоколы - Ежедневные контрольные точки для проверки критических компонентов

Результаты:

- на 42% меньше замен подшипников

- Увеличение на 19% интервалов обслуживания канатов

- Экономия 1,2 млн долл. на 14 объектах

Могут ли ваши операторы определить пять признаков приближающегося отказа трансмиссии? Большинство из них не могут - пока обучение не сделает модели отказов видимыми.

Интеграция обучения на основе моделирования для предотвращения ошибок

В передовых программах теперь используются:

- виртуальная реальность виртуальная реальность, воспроизводящая сценарии повышенной опасности (например, перегруженные подъемники на склонах)

- Тактильные элементы управления с обратной связью обучение правильной технике управления джойстиком

- Оценки, основанные на данных сравнительный анализ эффективности работы оператора

Одна горнодобывающая компания, использующая этот подход, сократила расходы на замену лебедок на 61 %, что доказывает, что тренировка мышечной памяти предотвращает реальные повреждения.

Заключение: Превращение обучения в ощутимый возврат инвестиций

- Начните с анализа отказов - Используйте записи технического обслуживания для выявления наиболее дорогостоящих отказов, зависящих от оператора.

- Сотрудничайте с производителями комплектующих - Garlway и другие производители предлагают учебные модули для конкретных машин.

- Измеряйте без устали - Отслеживайте как уровень владения навыками (с помощью оценок), так и KPI оборудования (время простоя, замена деталей).

Самые надежные рабочие места - это не те, где установлено новейшее оборудование, а те, где каждый оператор действует с точностью человека, который точно понимает, как его действия отражаются на работе машины. Такой уровень производственной дисциплины достигается только благодаря целенаправленному и постоянному обучению.

Готовы подсчитать потенциальную экономию? Сравните ваши текущие расходы на техническое обслуживание с общепринятым в отрасли сокращением на 30-40 %, достижимым благодаря программам обучения сертифицированных операторов.