Электрические тали - это рабочие лошадки в строительстве и промышленности, пока сбои в смазке не превращают их в угрозу безопасности. В этом руководстве описаны обязательные проверки смазки перед использованием, которые предотвращают 83 % преждевременных поломок подъемников (отчет OSHA о надежности оборудования, 2022 г.). Независимо от того, проверяете ли вы уровень масла в коробке передач или оцениваете смазку подшипников, эти протоколы обеспечат соответствие вашим требованиям и продуктивность работы.

Проверка системы смазки перед использованием: 3 точки безопасности

1. Стандарты редукторного масла и мониторинг температуры

Для подъемников промышленного класса требуется масло ISO VG 220 или 320, которое необходимо проверить:

- Анализ щупом: Проверьте уровень масла между минимальными/максимальными отметками пока устройство холодное чтобы избежать ложных показаний. Низкий уровень масла увеличивает трение на 40 % (ASME B30.16).

- Тест на загрязнение: Разотрите масло между пальцами. Зернистая текстура свидетельствует о наличии частиц износа металла - немедленно замените.

- Термическое сканирование: Используйте инфракрасные термометры на поверхностях коробки передач. Температура свыше 160°F (71°C) указывает на разрушение вязкости.

Вы когда-нибудь задумывались, почему коробки передач выходят из строя в середине подъема? Загрязненное масло лишает шестерни смазки в течение нескольких часов после начала работы.

2. Протоколы смазки подшипников скольжения

Подшипники выходят из строя бесшумно, но катастрофически. Нанесите смазку на основе лития (NLGI Grade 2) с:

- Правило "трех полос: Вытрите старую смазку с дорожек подшипника. Наносите новую смазку до появления трех чистых полос при вращении подшипника вручную.

-

Матрица периодичности:

Частота использования Интервал смазки Ежедневно Каждые 2 недели Еженедельно Ежемесячно

Совет профессионала: Переизбыток смазки вызывает гидравлическую блокировку - заполните только 30-50% полости подшипника (FAG Bearing Engineering Handbook).

Критические риски недостаточного смазывания: Когда экономия стоит тысячи

Пример из практики: Цепь отказа подъемника стоимостью 28 000 долларов

Техасская судоверфь в течение трех месяцев пропускала проверки загрязненности масла. Результат?

- Металлическая стружка забила зубья шестерен → увеличение крутящего момента на 300 %

- Перегретый двигатель отключил датчики безопасности в середине нагрузки.

- Затраты на замену: 28 000 долларов (оборудование + время простоя).

Может ли ваша процедура смазки завтра пройти выборочную проверку OSHA?

Стратегии долгосрочного технического обслуживания для достижения максимальной производительности

Продлите срок службы подъемника на 60 % с помощью:

- Наборы для анализа масла: Ежеквартально отправляйте образцы в лабораторию для проверки содержания воды (>0,5% = отказ) и кислотного числа.

- Таблицы совместимости смазок: Смешивание несовместимых смазок (например, литиевых и кальциевых загустителей) образует абразивную замазку.

- Проверка нагрузочных испытаний: После смазки испытайте подъемники при 125 % номинальной грузоподъемности в течение 10 минут, чтобы убедиться в бесперебойной работе.

Заключение: Смазка - это не техническое обслуживание, а страховка

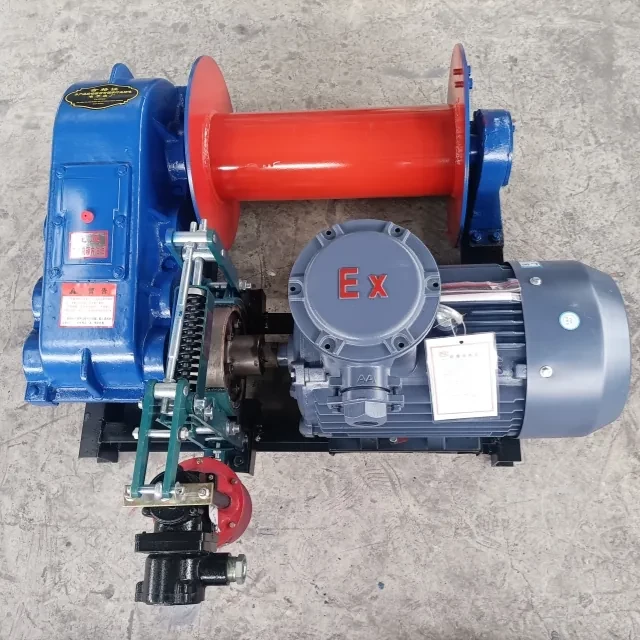

Каждая капля масла и каждый взмах смазки защищают от двух угроз: штрафов регулирующих органов и краха производства. Для команд, полагающихся на лебедки и подъемники Garlway эти протоколы соответствуют рекомендованным производителем интервалам и в то же время адаптированы к суровым условиям эксплуатации.

Практические выводы:

- Проводить проверки на загрязнение перед каждой сменой

- Документируйте замену масла и осмотр подшипников в соответствии с OSHA 1910.179.

- Обучите экипажи распознавать симптомы перегрева

Заключительная мысль: Что вы предпочтете: потратить 10 минут на проверку смазки сегодня или 10 дней на ремонт вышедшего из строя подъемника в следующем месяце?

Связанные товары

- Электрическая лебедка для подъема и швартовки лодочных якорей для морских применений

- Электрическая лебедка для лодок, брашпиль, якорь

- Электрическая и гидравлическая лебедка для тяжелых условий эксплуатации

- Коммерческая бетоносмесительная машина HZS 50 Малая установка для производства бетона на продажу

- Электрический гидравлический смеситель для раствора и бетона JDY350

Связанные статьи

- Как выбрать и оптимизировать лебедку для любой работы:Мощность, производительность и окружающая среда

- Как выбрать оптимизированные по температуре смазочные материалы для электрических подъемников: Практическое руководство

- Как выбрать смазочные материалы для электрических талей в зависимости от требований к скорости

- Как выбрать электрическую или гидравлическую лебедку для вашего автомобиля

- Как эргономичная инженерия преобразует удобство использования электрической лебедки для современных операторов