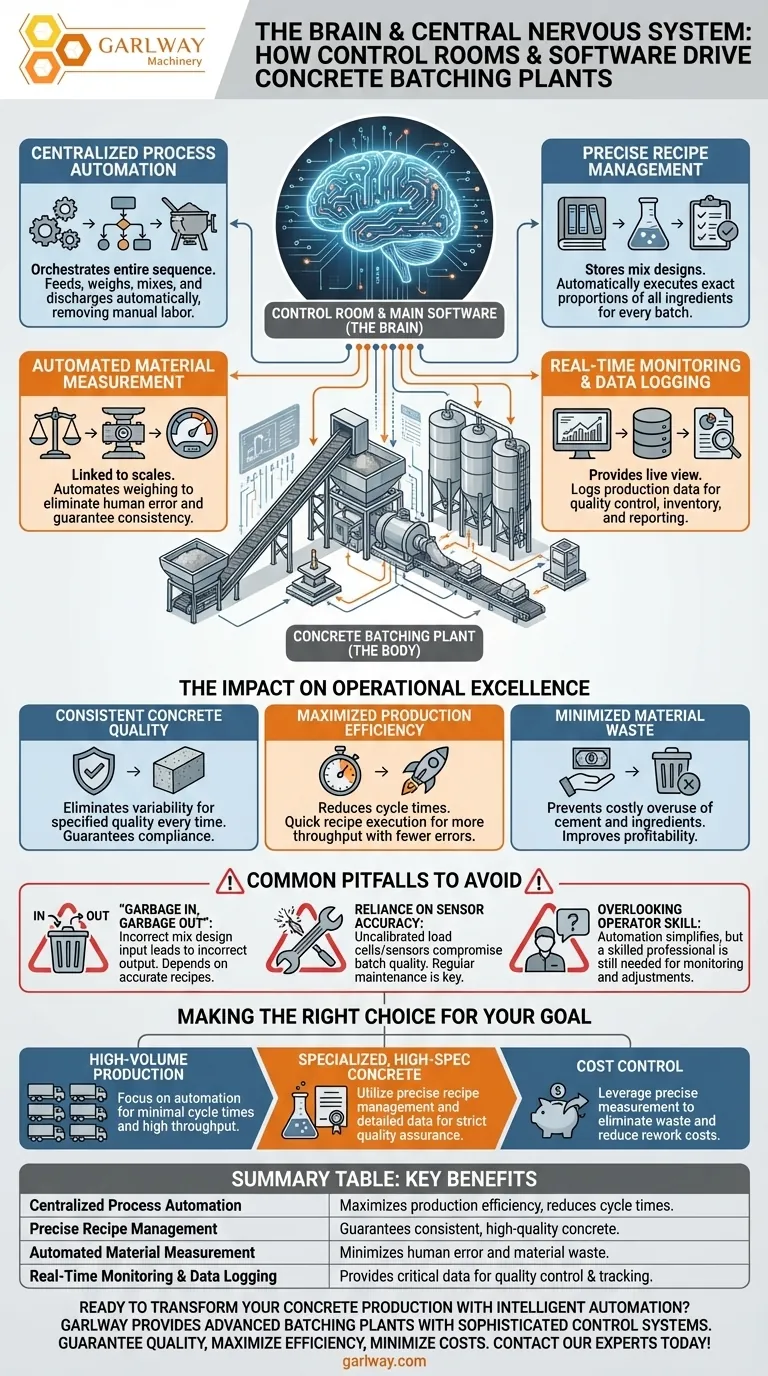

По сути, диспетчерская и ее основное программное обеспечение являются мозгом и центральной нервной системой бетонного завода. Они обеспечивают централизованную автоматизацию и интеллект, необходимые для превращения сырья в стабильный, высококачественный продукт путем управления рецептами, автоматизации измерений и мониторинга всего производственного цикла.

Основная роль системы управления заключается в том, чтобы превратить производство бетона из вариативной, трудоемкой задачи в высокоточный, воспроизводимый и эффективный промышленный процесс. Это ключ к обеспечению качества при минимизации отходов.

Основные функции системы управления

Современная система управления отвечает за точное цифровое управление каждым критическим этапом процесса дозирования. Она заменяет ручные догадки автоматизированными командами, основанными на данных.

Централизованная автоматизация процессов

Программное обеспечение управляет всей последовательностью операций. Это включает подачу заполнителей и порошков из накопительных бункеров, взвешивание каждого компонента, их транспортировку в смеситель, добавление воды и добавок, а также управление временем перемешивания перед выгрузкой.

Точное управление рецептами

Система хранит в своей памяти заранее определенные составы смесей или «рецепты». Операторы могут выбрать конкретный рецепт, и программное обеспечение автоматически выполнит его, обеспечивая точные пропорции песка, заполнителя, цемента, воды и добавок для каждой отдельной партии.

Автоматизированное измерение материалов

Для обеспечения точности система управления связана с весами и расходомерами. Она автоматизирует взвешивание и измерение всех ингредиентов, что является критически важной функцией, исключающей возможность человеческой ошибки и гарантирующей стабильность от партии к партии.

Мониторинг в реальном времени и регистрация данных

Диспетчерская предоставляет операторам живое представление обо всей работе завода. Программное обеспечение также регистрирует производственные данные, которые бесценны для контроля качества, отслеживания запасов и составления отчетов.

Влияние на операционное совершенство

Автоматизируя и централизуя управление, система обеспечивает ощутимые преимущества, которые имеют решающее значение для любого современного строительного проекта. Влияние выходит далеко за рамки простого удобства.

Гарантия стабильного качества бетона

Основное преимущество системы заключается в ее способности каждый раз производить бетон стабильного, заданного качества. Точно контролируя параметры смеси, она устраняет вариативность, которая приводит к получению слабого или несоответствующего требованиям бетона.

Максимальная эффективность производства

Автоматизация значительно сокращает время, необходимое для завершения цикла дозирования. Возможность быстро вызывать рецепты и выполнять их без ручного вмешательства означает, что можно производить больше бетона за меньшее время и с меньшим количеством ошибок.

Минимизация отходов материалов

Точность — враг отходов. Обеспечивая использование точного количества каждого материала, система управления предотвращает дорогостоящее перерасходование цемента и других дорогих ингредиентов, напрямую повышая прибыльность завода.

Распространенные ошибки, которых следует избегать

Несмотря на свою мощь, система управления является инструментом, который зависит от правильных входных данных и обслуживания. Понимание ее ограничений — ключ к полному раскрытию ее потенциала.

Принцип «Мусор на входе — мусор на выходе»

Результат работы системы зависит от правильности запрограммированных в нее рецептов. Неправильный состав смеси, введенный в программное обеспечение, будет выполнен идеально, что приведет к идеальному производству неправильного бетона.

Зависимость от точности датчиков

Вся система зависит от точно откалиброванных датчиков, особенно тензодатчиков для взвешивания материалов. Если эти датчики не обслуживаются и не калибруются регулярно, программное обеспечение будет работать с ложными данными, что поставит под угрозу качество партии.

Недооценка квалификации оператора

Автоматизация упрощает задачи, но не устраняет необходимость в квалифицированном операторе. Обученный специалист необходим для мониторинга системы, проведения проверок качества, устранения механических проблем и внесения обоснованных корректировок при необходимости.

Сделайте правильный выбор для достижения своей цели

Используйте систему управления, согласовывая ее возможности с вашими конкретными операционными приоритетами.

- Если ваш основной приоритет — крупномасштабное производство: Используйте автоматизацию системы для минимизации времени цикла дозирования и ее функции отслеживания производства для мониторинга производительности.

- Если ваш основной приоритет — специализированный бетон с высокими характеристиками: Используйте точное управление рецептами и подробную регистрацию данных, чтобы гарантировать соответствие каждой партии строгим стандартам обеспечения качества.

- Если ваш основной приоритет — контроль затрат: Используйте точное измерение материалов системой для устранения отходов и снижения затрат на переделку путем обеспечения стабильного качества.

В конечном счете, система управления превращает бетонный завод из простого набора машин в современное и надежное производственное предприятие.

Сводная таблица:

| Функция | Ключевое преимущество |

|---|---|

| Централизованная автоматизация процессов | Максимизирует эффективность производства и сокращает время цикла. |

| Точное управление рецептами | Гарантирует стабильное, высококачественное бетон для каждой партии. |

| Автоматизированное измерение материалов | Минимизирует человеческие ошибки и отходы материалов. |

| Мониторинг в реальном времени и регистрация данных | Предоставляет критически важные данные для контроля качества и отслеживания запасов. |

Готовы трансформировать производство бетона с помощью интеллектуальной автоматизации? Как GARLWAY, специалист в области строительной техники, мы предлагаем передовые бетонные заводы с современными системами управления для строительных компаний и подрядчиков по всему миру. Наши решения разработаны для обеспечения качества вашего бетона, максимальной операционной эффективности и минимизации затрат на материалы. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши бетонные заводы могут удовлетворить ваши конкретные производственные цели!

Визуальное руководство

Связанные товары

Люди также спрашивают

- Какие существуют проблемы безопасности при эксплуатации бетоносмесителя? Снижение рисков и обеспечение безопасности на площадке

- Что такое завод по производству товарного бетона? Двигатель современного строительства

- Какие аспекты технического обслуживания важны для бетоносмесителей? Обеспечение надежности и максимальное время безотказной работы

- Каково назначение бетоносмесительной машины? Обеспечение однородного бетона высокой прочности

- Что такое гипертуфа и как использовать бетономешалку для ее приготовления? Создайте идеальные кашпо