По своей сути станок для производства бетонных блоков работает за счет сочетания высокого давления прессования и интенсивной вибрации для формирования точной бетонной смеси внутри формы. Этот процесс, координируемый центральной системой управления, создает прочные, точные по размерам блоки без необходимости обжига в печи, поэтому их часто называют станками для производства "необжигаемых" блоков.

Ключ не в одном действии, а в синхронизированной системе. Именно точное сочетание специфической бетонной смеси с "нулевой осадкой", мощного гидравлического давления и контролируемой вибрации позволяет станку производить плотные, однородные блоки, которые набирают прочность в процессе естественного твердения.

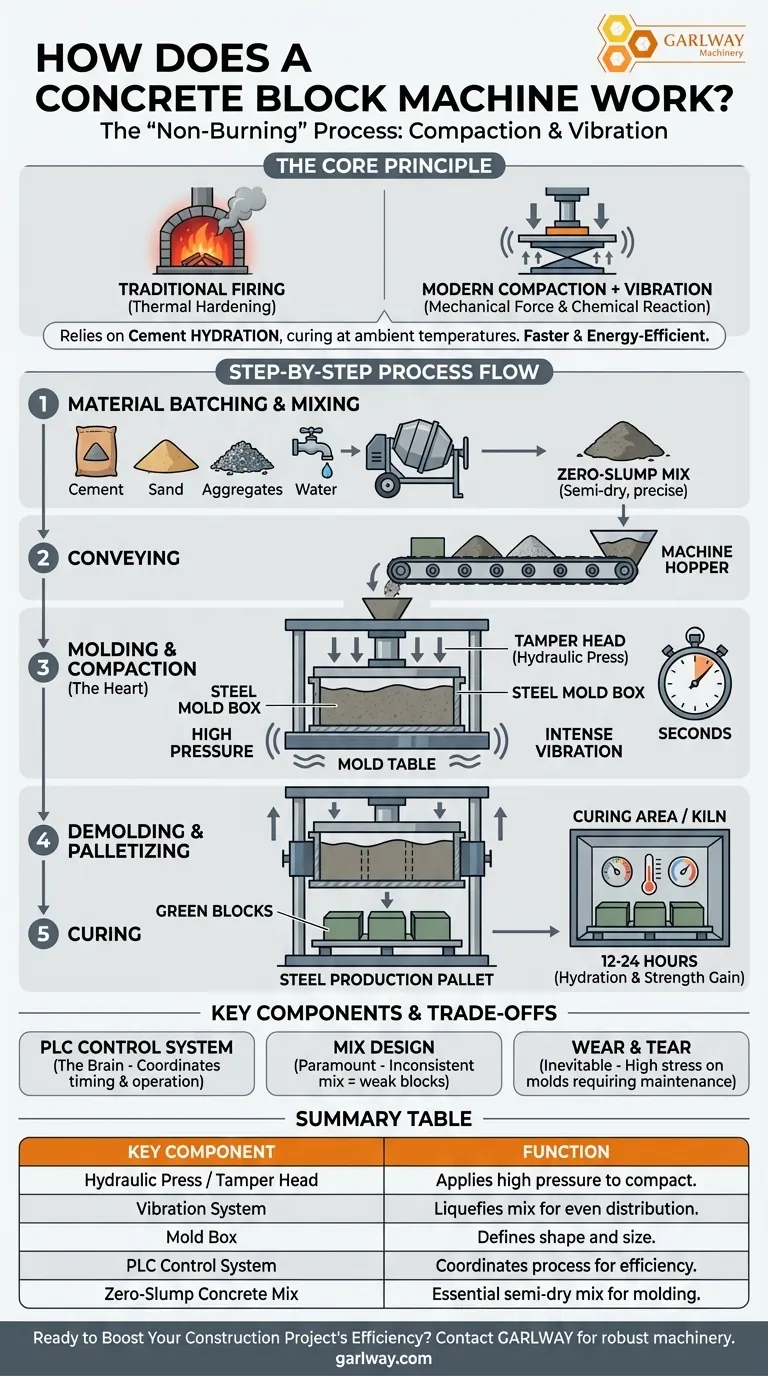

Основной принцип: прессование, а не обжиг

Современное производство блоков принципиально отличается от традиционного производства кирпича. Цель — достижение структурной целостности за счет механической силы и химической реакции, а не термического упрочнения.

Преимущество "необжигаемых" блоков

В отличие от глиняного кирпича, который необходимо обжигать в печи при экстремальных температурах, бетонные блоки твердеют при температуре окружающей среды. Этот процесс основан на химической реакции гидратации, при которой частицы цемента реагируют с водой, образуя связи, придающие блоку прочность.

Этот метод значительно быстрее и энергоэффективнее, чем обжиг в печи.

Двойная сила: давление и вибрация

Сердцевина функции станка — одновременное применение двух сил.

Высокое давление, обычно подаваемое гидравлическим прессом или "трамбовочной головкой", уплотняет бетонную смесь. Это заставляет частицы сближаться, уменьшая пустоты и создавая плотную, прочную единицу.

Вибрация служит для кратковременного "разжижения" жесткой смеси, позволяя ей равномерно распределиться по всем углам формы. Это обеспечивает постоянную плотность и гладкую, однородную поверхность.

Пошаговое описание процесса

От сырья до готового продукта — операция представляет собой высокоорганизованную последовательность.

Шаг 1: Дозирование и смешивание материалов

Процесс начинается на дозировочной установке. Сырье — цемент, песок, заполнители (например, гравий или щебень) и вода — точно измеряется. Затем они смешиваются в смесителе для получения однородной, полусухой бетонной смеси с "нулевой осадкой", консистенция которой похожа на влажную почву.

Шаг 2: Транспортировка к станку

Эта точно сформулированная смесь транспортируется из смесителя в бункер станка для производства блоков с помощью конвейерной ленты. Бункер действует как временный резервуар для хранения, обеспечивая непрерывную подачу материала для формования.

Шаг 3: Формование и прессование

Смесь подается из бункера в стальную формовочную камеру. Затем трамбовочная головка опускается, оказывая давление в тысячи фунтов, в то время как стол формы интенсивно вибрирует. Весь этот цикл заполнения, прессования и вибрации длится всего несколько секунд.

Шаг 4: Извлечение из формы и паллетирование

Сразу после прессования трамбовочная головка поднимается, и форма снимается. Свежесформованные, или "зеленые", блоки остаются стоять на стальной производственной паллете. Эта паллета затем выталкивается из станка, а новая пустая паллета перемещается на позицию для следующего цикла.

Шаг 5: Твердение

Паллеты с зелеными блоками транспортируются в зону твердения или печь. Здесь они оставляются для затвердевания на 12-24 часа в контролируемой среде с определенными уровнями температуры и влажности для обеспечения надлежащей гидратации цемента и набора прочности.

Понимание компромиссов и ключевых компонентов

Несмотря на эффективность, процесс зависит от нескольких критически важных компонентов и соображений.

Система управления — это мозг

Современные станки управляются программируемым логическим контроллером (ПЛК). Эта система управления, как указано в ссылках, необходима для координации времени и работы гидравлического пресса, вибраторов и питателей материала для обеспечения эффективности и постоянства продукции.

Проектирование смеси имеет первостепенное значение

Станок хорош настолько, насколько хорош обрабатываемый им материал. Несогласованная смесь с избытком или недостатком воды, или неправильные соотношения заполнителей приведут к слабым, крошащимся или деформированным блокам, независимо от качества станка.

Износ неизбежен

Сочетание высокого давления и интенсивной вибрации создает огромную нагрузку на компоненты станка, особенно на формы. Регулярное техническое обслуживание и замена изнашиваемых деталей имеют решающее значение для поддержания точности размеров и надежности работы.

Сделайте правильный выбор для своей цели

Понимание того, как работает станок для производства блоков, поможет вам расставить приоритеты в выборе функций в зависимости от ваших конкретных производственных потребностей.

- Если ваш основной приоритет — высокая производительность: вам нужна полностью автоматизированная линия, где дозирование, формование и твердение бесшовно интегрированы и управляются центральным ПЛК.

- Если ваш основной приоритет — производство разнообразных типов блоков: отдавайте предпочтение станку с системой быстрой и легкой смены форм, чтобы минимизировать время простоя при производстве блоков различных форм и размеров.

- Если ваш основной приоритет — бескомпромиссное качество и прочность: сосредоточьтесь на станках, которые обеспечивают точный контроль над гидравлическим давлением и частотой вибрации, поскольку это два наиболее критических фактора, определяющих плотность блока.

В конечном итоге, освоение производства блоков заключается в понимании того, что станок — это инструмент для приложения контролируемой силы к тщательно спроектированному материалу.

Сводная таблица:

| Ключевой компонент | Функция |

|---|---|

| Гидравлический пресс / Трамбовочная головка | Прикладывает высокое давление для уплотнения бетонной смеси. |

| Система вибрации | Разжижает смесь для равномерного распределения в форме. |

| Формовочная камера | Определяет форму и размер конечного блока. |

| Система управления ПЛК | Координирует весь процесс для обеспечения эффективности и постоянства. |

| Бетонная смесь с нулевой осадкой | Полусухая, точная смесь, необходимая для успешного формования. |

Готовы повысить эффективность вашего строительного проекта?

GARLWAY специализируется на поставке надежного строительного оборудования, включая станки для производства бетонных блоков, лебедки, бетоносмесители и дозировочные установки, предназначенные для строительных компаний и подрядчиков по всему миру. Наше оборудование обеспечивает высокую производительность, стабильное качество и надежную работу.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные производственные потребности и способствовать развитию вашего бизнеса.

Визуальное руководство

Связанные товары

- Переносная бетоносмесительная машина Оборудование для смешивания бетона

- Строительная техника Бетонная установка Машина для смешивания бетона

- Бетономешалка Цементомешалка Машина Барабанная Бетономешалка для Строительства

- HZS25 Лучший бетоносмеситель для быстрого замеса бетона в Bunnings

- Готовый смесительный аппарат для строительства Готовые бетонные машины

Люди также спрашивают

- Какова была первая зарегистрированная версия портативного бетоносмесителя и кто ее изобрел? Откройте для себя конную инновацию 1904 года

- Какие размеры бетоносмесителей для стройплощадки доступны? Найдите идеальный вариант для вашего проекта

- Почему процесс бетонного завода считается сложным? Освоение точности в строительстве

- Какую пользу для производительности предлагают бетоносмесители? Ускорьте сроки строительства.

- Что следует учитывать при установке бетонно-смесительной установки? Планирование эффективности и безопасности