На бетонном заводе дозирование порошкообразных материалов представляет собой строго контролируемый автоматизированный процесс, при котором такие материалы, как цемент и зола-уноса, точно взвешиваются перед смешиванием с другими компонентами. Эти порошки перемещаются из больших складских силосов в специальный весовой бункер, который использует чувствительную систему взвешивания для обеспечения точного количества, требуемого рецептурой смеси, перед выгрузкой в основной смеситель.

Цель дозирования порошкообразных материалов выходит за рамки простого перемещения материалов. Это критически важный контрольный этап, предназначенный для обеспечения стабильности и качества конечного бетона путем использования автоматизированной системы для точного дозирования компонентов, устраняя погрешности ручного измерения.

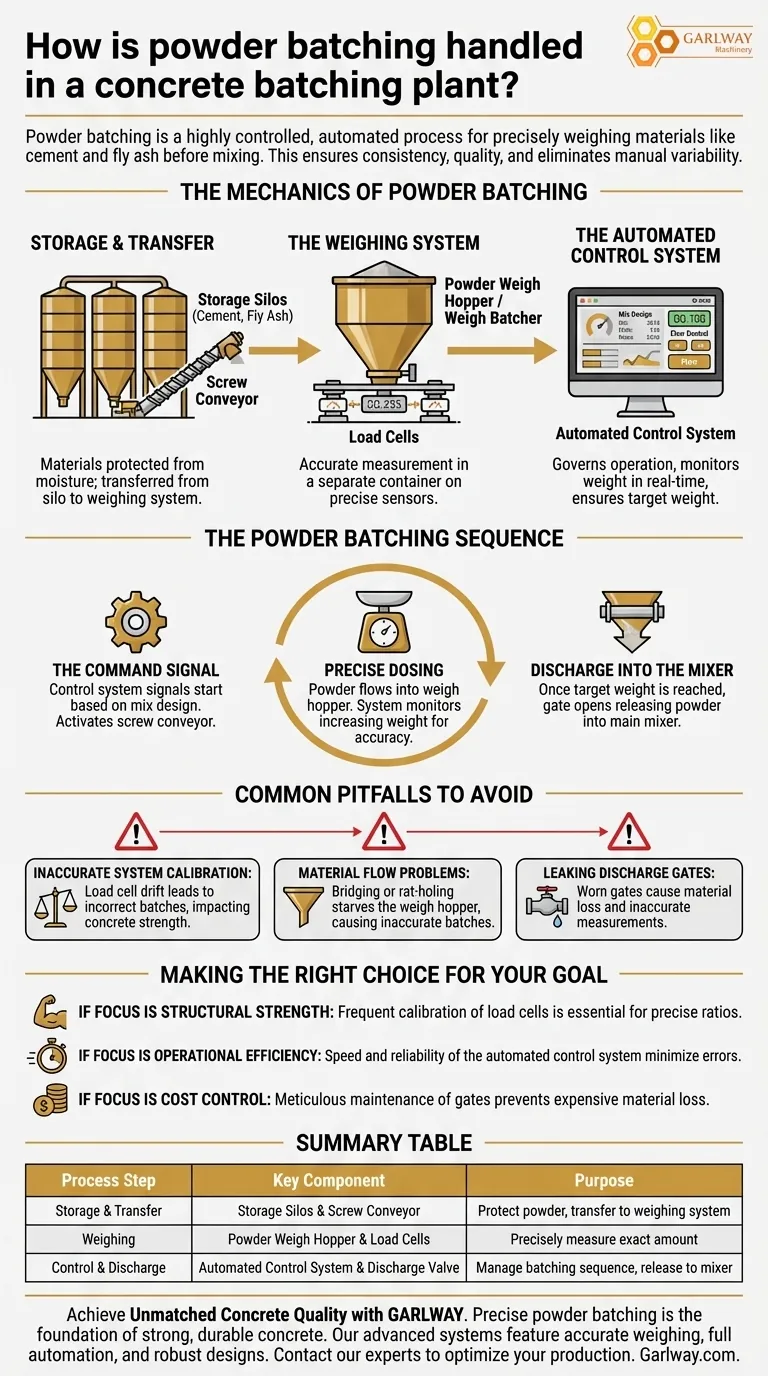

Механика дозирования порошкообразных материалов

Успешная бетонная смесь зависит от точности ее компонентов. Система дозирования порошкообразных материалов спроектирована для обеспечения этой точности посредством последовательности интегрированных шагов, управляемых центральной системой управления.

Хранение и транспортировка

Порошкообразные материалы, такие как цемент и зола-уноса, хранятся в больших специализированных складских силосах. Эти силосы защищают материалы от влаги и загрязнения. Когда начинается замес, система транспортировки, обычно шнековый конвейер, подает порошок из силоса в систему взвешивания.

Система взвешивания

Это сердце процесса. Порошок взвешивается не в силосе или смесителе; он измеряется в отдельном контейнере, известном как весовой бункер для порошка или весовой дозатор. Этот бункер установлен на ряде точных датчиков, называемых тензодатчиками.

Автоматизированная система управления

Вся операция управляется автоматизированной системой управления. Оператор выбирает конкретную рецептуру смеси, которая определяет целевой вес каждого компонента. Затем система управления открывает конвейер из силоса, в режиме реального времени отслеживает сигнал веса от тензодатчиков и закрывает затвор конвейера в тот момент, когда достигается целевой вес.

Последовательность дозирования порошкообразных материалов

Процесс является отдельным этапом в общем цикле замеса, который включает загрузку заполнителей, дозирование порошкообразных и жидких материалов, смешивание и выгрузку.

1. Сигнал команды

На основе предварительно запрограммированной рецептуры смеси система управления посылает сигнал для начала процесса дозирования порошкообразных материалов. Это активирует шнековый конвейер, подключенный к соответствующему силосу.

2. Точное дозирование

Порошок поступает в весовой бункер. Система управления непрерывно отслеживает увеличивающийся вес. Это автоматическое измерение гарантирует точность количества в пределах очень малого допуска.

3. Выгрузка в смеситель

После достижения целевого веса порошок находится в весовом бункере до тех пор, пока система не подаст сигнал о необходимости смешивания. В этот момент открывается разгрузочный клапан в нижней части бункера, выпуская точно взвешенный порошок в основной двухвальный смеситель установки для смешивания с заполнителями, водой и добавками.

Распространенные ошибки, которых следует избегать

Несмотря на высокую надежность, точность системы зависит от правильной настройки и обслуживания. Игнорирование этих факторов может поставить под угрозу качество каждой произведенной партии.

Неточная калибровка системы

Тензодатчики, измеряющие вес порошка, являются чувствительными приборами. Если их регулярно не калибровать, их показания могут смещаться, что приведет к постоянным неправильным замесам. Это напрямую влияет на прочность и характеристики бетона.

Проблемы с потоком материала

Иногда порошки могут не плавно вытекать из силоса, что является проблемой, известной как "зависание" (арка над выходом) или "образование пустот" (формирование узкого отверстия в центре). Это может привести к недостаточному заполнению весового бункера и к неточным или неполным замесам.

Протекающие разгрузочные затворы

Изношенный или плохо герметизированный разгрузочный затвор весового бункера или силоса может привести к утечке материала. Это приводит к неточным измерениям и потерям материала, влияя как на качество бетона, так и на стоимость производства.

Сделайте правильный выбор для вашей цели

Понимание процесса дозирования порошкообразных материалов позволяет сосредоточиться на элементах, наиболее важных для ваших конкретных операционных целей.

- Если ваш основной фокус — стабильная конструкционная прочность: Убедитесь, что тензодатчики системы взвешивания часто и профессионально калибруются для обеспечения точного соотношения воды и цемента.

- Если ваш основной фокус — операционная эффективность: Скорость и надежность автоматизированной системы управления являются ключевыми, поскольку это минимизирует время замеса и снижает вероятность человеческой ошибки.

- Если ваш основной фокус — контроль затрат: Тщательное обслуживание разгрузочных затворов силосов и бункеров необходимо для предотвращения потерь дорогостоящих цементирующих материалов из-за утечек.

В конечном итоге, точный контроль над процессом дозирования порошкообразных материалов является основой для контроля качества, производительности и прибыльности вашего производства бетона.

Сводная таблица:

| Этап процесса | Ключевой компонент | Назначение |

|---|---|---|

| Хранение и транспортировка | Складские силосы и шнековый конвейер | Защита порошка от влаги и подача в систему взвешивания |

| Взвешивание | Весовой бункер для порошка и тензодатчики | Точное измерение требуемого количества порошка по рецептуре смеси |

| Управление и выгрузка | Автоматизированная система управления и разгрузочный клапан | Управление последовательностью дозирования и выгрузка порошка в смеситель |

Достигните непревзойденного качества бетона с GARLWAY

Точное дозирование порошкообразных материалов — основа прочного и долговечного бетона. В GARLWAY мы специализируемся на проектировании и производстве высокопроизводительных бетонных заводов для строительных компаний и подрядчиков по всему миру. Наши передовые системы дозирования включают:

- Высокоточные системы взвешивания с чувствительными тензодатчиками для идеальных соотношений компонентов смеси

- Полностью автоматизированные системы управления, которые исключают человеческие ошибки и обеспечивают стабильность от замеса к замесу

- Прочные конструкции силосов и конвейеров, предотвращающие проблемы с потоком материала и утечки

Независимо от того, нужен ли вам полный бетонный завод, надежный бетоносмеситель или специализированное оборудование, такое как лебедки, GARLWAY поставляет надежность и точность, которые требуют ваши проекты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваше производство бетона, улучшить контроль качества и повысить вашу прибыльность.

Визуальное руководство

Связанные товары

- Малая установка для производства бетонных смесей HZS35

- Гидравлическая бетоносмесительная машина Оборудование для смешивания цемента для бетонной смеси

- Мобильная бетоносмесительная установка JW1000 и бетонно-смесительный завод

- Цена бетоносмесительного узла HZS75 Бетоносмеситель Бетоносмеситель Смесительная установка

- Бетонно-смесительный завод HZS180 для фундаментов с песком и цементом

Люди также спрашивают

- Почему регулярное техническое обслуживание мобильных бетонных заводов так важно? Защитите свои инвестиции и максимизируйте время безотказной работы

- Для каких типов проектов обычно используются бетонные заводы? Важно для крупномасштабного строительства

- Почему процесс бетонного завода считается сложным? Освоение точности в строительстве

- Какие типы строительных материалов может производить бетонно-смесительный узел? Бетон и раствор точного смешивания

- Почему запчасти для бетонно-смесительных установок следует покупать только у производителя? Защитите свои инвестиции и максимизируйте время безотказной работы