Основные преимущества современного намоточного станка — это резкое повышение эффективности производства, превосходная стабильность продукции и значительное снижение эксплуатационных расходов. По сравнению с традиционными ручными методами, автоматизированные намотчики превращают процесс из трудоемкой задачи в стабильную, высокоскоростную и точно контролируемую операцию.

Решение о внедрении автоматизированного намоточного станка — это не просто замена ручного труда. Это стратегическая инвестиция в создание более масштабируемого, надежного и экономически эффективного производственного процесса путем устранения человеческих погрешностей и максимизации производительности.

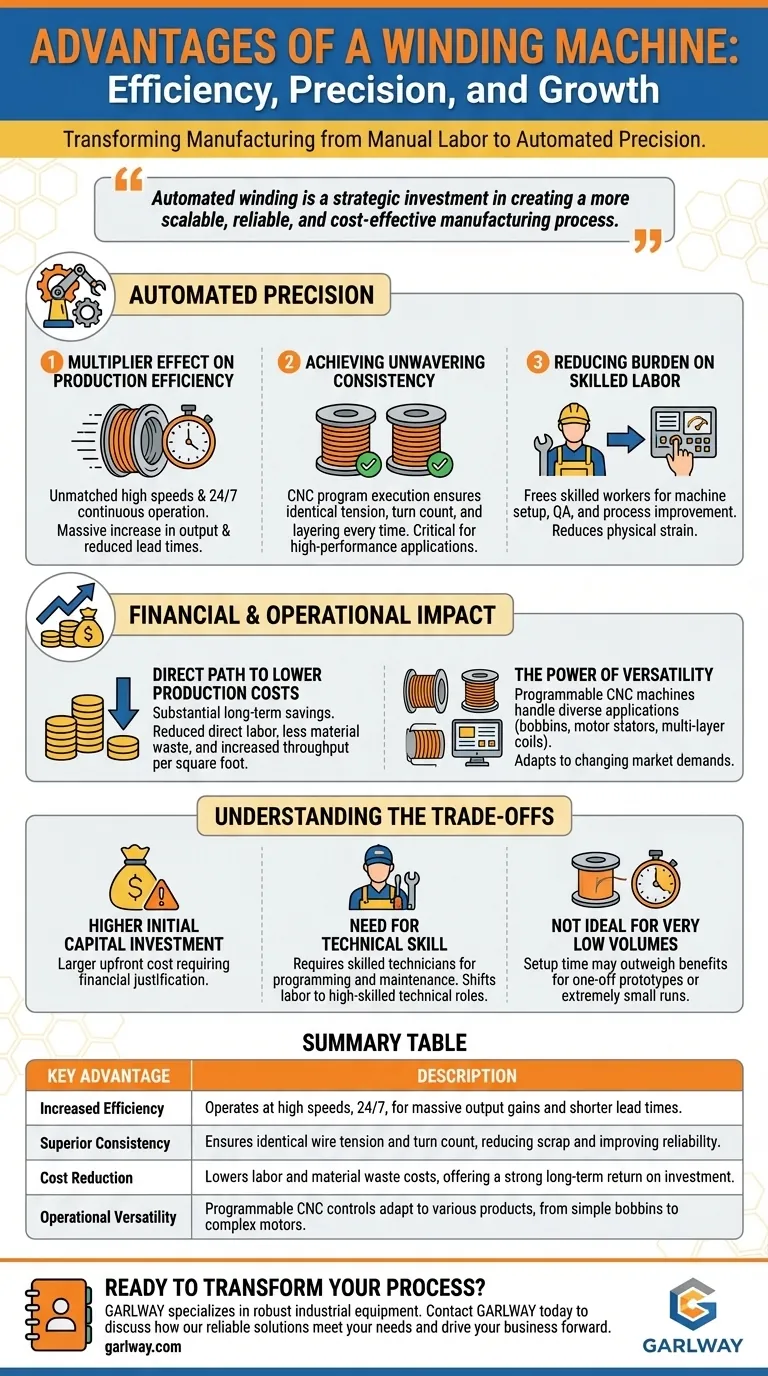

От ручного труда к автоматизированной точности

Наиболее значительные преимущества возникают при автоматизации задачи, которая является высокоповторяющейся и требует исключительной точности. Машина выполняет эту работу принципиально лучше, чем человек, в течение длительного времени.

Эффект мультипликатора на эффективность производства

Автоматизированные намоточные станки работают со скоростью и в течение периодов времени, которые невозможно достичь вручную. Это позволяет значительно увеличить количество производимых катушек, трансформаторов или двигателей за определенный промежуток времени.

Они могут работать непрерывно, часто круглосуточно с минимальным надзором, напрямую увеличивая общий объем производства на заводе и сокращая сроки выполнения заказов.

Достижение непоколебимой стабильности и качества

Операторы-люди, какими бы искусными они ни были, вносят незначительные вариации. Намоточный станок с ЧПУ выполняет одну и ту же программу каждый раз, гарантируя одинаковое натяжение провода, количество витков и укладку для каждого изделия.

Эта воспроизводимость критически важна для высокопроизводительных приложений, таких как двигатели и электроника, где малейшие несоответствия могут привести к отказу продукта. Эта повышенная стабильность снижает процент брака и улучшает надежность конечного продукта.

Снижение нагрузки на квалифицированный труд

Ручная намотка — это утомительная и физически тяжелая работа. Автоматизация освобождает квалифицированных рабочих от этого повторяющегося труда, позволяя им сосредоточиться на более ценных задачах, таких как наладка оборудования, обеспечение качества и совершенствование процессов.

Это не только снижает физическую нагрузку на вашу рабочую силу, но и повышает их роль в производственной линии.

Финансовые и операционные последствия

Помимо производственной площадки, преимущества автоматизированной намотки оказывают прямое и положительное влияние на финансовые показатели компании и операционную гибкость.

Прямой путь к снижению производственных затрат

Хотя первоначальные инвестиции выше, долгосрочная экономия существенна. Затраты снижаются за счет минимизации потребности в прямом труде, уменьшения отходов материалов благодаря точному обращению с проволокой и увеличения производительности на квадратный метр производственных площадей.

Более быстрые производственные циклы означают, что вы можете быстрее выполнять более крупные заказы, создавая явное конкурентное преимущество.

Сила универсальности

Современные намоточные станки с ЧПУ — это не однозадачные устройства. Они могут быть запрограммированы для выполнения широкого спектра задач, от простых бобин до сложных статоров двигателей или многослойных катушек.

Эта гибкость позволяет одному станку производить различные продукты, делая его универсальным активом, который может адаптироваться к меняющимся рыночным требованиям и новым конструкциям продуктов.

Понимание компромиссов

Чтобы принять обоснованное решение, важно признать, что автоматизированная намотка не является универсальным решением. Преимущества сопряжены с определенными требованиями.

Первоначальные капитальные вложения

Самым значительным препятствием является первоначальная стоимость. Автоматизированный намоточный станок с ЧПУ представляет собой гораздо большие капитальные затраты, чем ручная намоточная станция, требуя тщательного финансового обоснования.

Потребность в технических навыках

Эти станки требуют квалифицированных техников для их программирования, настройки и обслуживания. Потребность в рабочей силе смещается от низкоквалифицированного ручного труда к высококвалифицированной технической эксплуатации, что может повлиять на обучение и найм.

Не подходит для очень малых объемов

Для единичных прототипов или чрезвычайно малых партий производства время, необходимое для программирования и настройки станка, может перевесить преимущества его высокоскоростной работы. В этих нишевых случаях ручная намотка может быть более практичной.

Принятие правильного решения для вашей операции

Решение об инвестировании в автоматизированный намоточный станок должно основываться на ваших конкретных производственных целях.

- Если ваш основной акцент — высокообъемное производство: Непревзойденная эффективность, скорость и снижение затрат на рабочую силу автоматизированного намотчика обеспечат четкую и быструю окупаемость инвестиций.

- Если ваш основной акцент — качество и надежность продукции: Точность и стабильность станка являются обязательными для производства высокопроизводительных компонентов, где отказ недопустим.

- Если ваш основной акцент — операционная гибкость: Программируемый намотчик с ЧПУ обеспечивает универсальность для адаптации к новым продуктам и масштабирования производства без пропорционального увеличения вашей рабочей силы.

В конечном итоге, внедрение автоматизированного намоточного станка — это инвестиция в точность, масштабируемость и долгосрочное здоровье ваших производственных мощностей.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Повышенная эффективность | Работает на высоких скоростях, круглосуточно, для значительного увеличения производительности и сокращения сроков выполнения заказов. |

| Превосходная стабильность | Обеспечивает одинаковое натяжение провода и количество витков, снижая процент брака и повышая надежность. |

| Снижение затрат | Снижает затраты на рабочую силу и отходы материалов, предлагая сильную долгосрочную окупаемость инвестиций. |

| Операционная универсальность | Программируемые ЧПУ-контроллеры адаптируются к различным продуктам, от простых бобин до сложных двигателей. |

Готовы трансформировать свой производственный процесс с помощью точности и эффективности?

GARLWAY специализируется на поставке надежной строительной техники и промышленного оборудования. Если ваши операции включают производство катушек, трансформаторов или двигателей, наш опыт поможет вам выбрать правильные автоматизированные решения для повышения вашей производительности и качества продукции.

Свяжитесь с GARLWAY сегодня, чтобы обсудить, как наше надежное оборудование может удовлетворить ваши конкретные производственные потребности и продвинуть ваш бизнес вперед.

Визуальное руководство

Связанные товары

- Готовый смесительный аппарат для строительства Готовые бетонные машины

- Строительная бетоносмесительная машина для смешивания грунта и цемента

- Промышленный бетоносмеситель JZC1000 Цена бетономешалки

- Портативный электрический бетоносмеситель малого размера

- Валовая бетономешалка для смешивания цемента и обычного бетона

Люди также спрашивают

- Почему пневматические лебедки предпочтительны во взрывоопасных или опасных средах? Обеспечение искробезопасности с помощью пневматической энергии

- Как работает намоточная машина? Освойте намотку пряжи для повышения эффективности текстильного производства

- Каково назначение бетононасоса на строительной площадке? Обеспечение более быстрого, безопасного и точного укладки бетона

- Какова грузоподъемность лебедки? Раскройте весь потенциал вашей лебедки

- Каково назначение лебедок для лодочных прицепов? Безопасная и эффективная погрузка вашей лодки

- Какие факторы определяют выбор отбора мощности для гидравлической лебедки? Обеспечьте идеальное соответствие вашему грузовику

- Каково основное назначение электрической тали? Безопасный и точный подъем тяжелых грузов

- Какие факторы влияют на срок службы товарного бетона до схватывания? Управляйте гидратацией для оптимального укладки.