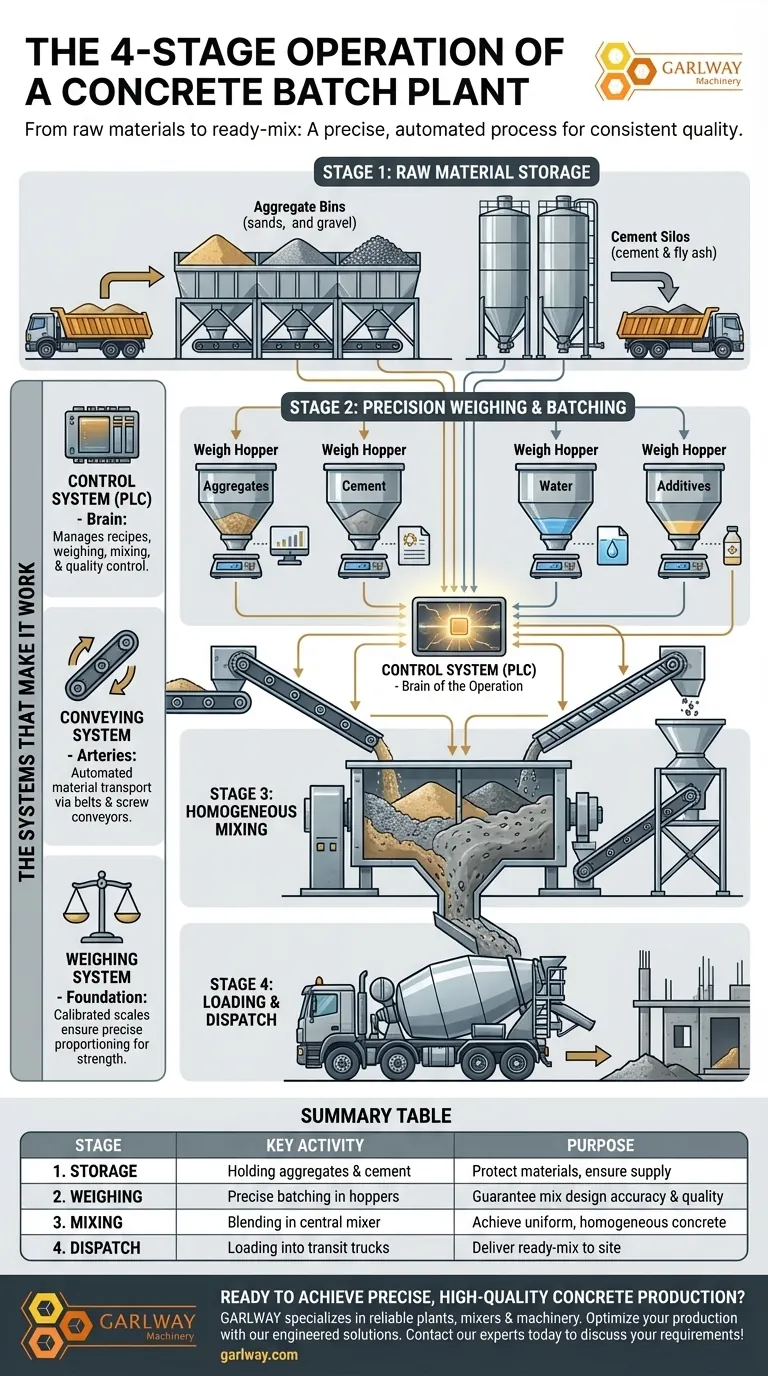

По сути, бетонный завод работает по точному четырехэтапному процессу: хранение сырья, взвешивание заполнителей и цементирующих материалов, централизованное смешивание и окончательная загрузка для отгрузки. Эта автоматизированная последовательность тщательно управляется центральной системой управления для преобразования отдельных ингредиентов в готовый бетон, соответствующий точным спецификациям.

Основная функция бетонного завода заключается не просто в смешивании ингредиентов, а в том, чтобы делать это с абсолютной точностью и повторяемостью. Весь рабочий процесс разработан вокруг точного взвешивания и систематического комбинирования материалов в соответствии с предварительно запрограммированным рецептом.

Четыре основных этапа производства бетона

Путь от сырья до готового бетона — это высокоорганизованный и последовательный процесс. Каждый этап зависит от успешного завершения предыдущего, что обеспечивает стабильное качество конечного продукта.

Этап 1: Обработка и хранение сырья

Прежде чем приступить к смешиванию, все составляющие материалы должны быть надлежащим образом сохранены и готовы к использованию.

Заполнители, такие как песок и гравий, хранятся в больших бункерах для заполнителей. Цемент и другие порошкообразные материалы, такие как зола-унос, хранятся в высоких закрытых цементных силосах для защиты от влаги и загрязнения.

Этап 2: Точное взвешивание и дозирование

Это самый важный этап для обеспечения качества и прочности бетона. Система управления завода является «мозгом» этой операции.

На основе конкретного дизайна смеси или рецепта система запрашивает точное количество каждого материала. Каждый компонент — заполнители, цемент, вода и химические добавки — взвешивается в своем собственном выделенном весовом бункере или дозируется с чрезвычайной точностью.

Это разделение гарантирует, что каждая партия имеет точные пропорции, требуемые инженерными спецификациями.

Этап 3: Гомогенное смешивание

После того как все ингредиенты точно взвешены, они подаются в центральный смеситель.

Конвейерные ленты обычно транспортируют заполнители, в то время как цемент подается через закрытые шнековые конвейеры. Затем материалы смешиваются в смесителе в течение определенного времени до получения однородной, гомогенной смеси.

Этап 4: Загрузка и отгрузка

После завершения цикла смешивания свежий бетон выгружается из смесителя.

Он поступает по желобу непосредственно в ожидающий автобетоносмеситель (грузовик). Барабан грузовика продолжает вращаться во время транспортировки, чтобы предотвратить схватывание бетона до прибытия на строительную площадку.

Системы, обеспечивающие работу

В то время как четыре этапа описывают процесс, несколько интегрированных систем отвечают за выполнение работы. Понимание этих систем дает более глубокое представление о работе завода.

Система управления: «Мозг» операции

Всем заводом управляет система управления, часто использующая программируемый логический контроллер (ПЛК).

Эта система управляет рецептами смешивания, контролирует взвешивание и транспортировку всех материалов, а также отслеживает процесс смешивания. Она обеспечивает точность, минимизирует отходы и предоставляет данные для записей контроля качества.

Транспортная система: «Артерии» завода

Материалы постоянно перемещаются внутри завода. Сеть конвейеров используется для транспортировки заполнителей из бункеров хранения в весовые бункеры, а затем в смеситель.

Эта автоматизированная транспортировка необходима для поддержания скорости и эффективности цикла дозирования.

Весовая система: Основа качества

Как уже упоминалось, весовая система является основой всей операции. Она состоит из нескольких весов и бункеров, каждый из которых предназначен для определенного типа материала.

Точность этих весов напрямую определяет постоянство и конечную прочность бетона, что делает их калибровку и техническое обслуживание приоритетом.

Как применить это к вашей цели

Понимание этого процесса позволяет вам сосредоточиться на элементах, наиболее важных для ваших целей.

- Если ваш основной акцент — контроль качества: Точность весовой системы и программирование системы управления являются наиболее критичными факторами.

- Если ваш основной акцент — операционная эффективность: Скорость транспортных систем и время цикла смесителя определяют общую производительность завода.

- Если ваш основной акцент — соответствие спецификациям: Точность процесса дозирования гарантирует, что каждая партия бетона строго соответствует требуемому дизайну смеси.

В конечном итоге, эти взаимосвязанные этапы и системы работают в идеальной гармонии для производства одного из самых важных материалов в современном строительстве.

Сводная таблица:

| Этап | Ключевая деятельность | Назначение |

|---|---|---|

| 1. Хранение | Хранение заполнителей и цемента в бункерах/силосах | Защита материалов, обеспечение поставок |

| 2. Взвешивание | Точное дозирование каждого ингредиента в бункерах | Гарантия точности дизайна смеси и качества |

| 3. Смешивание | Смешивание материалов в центральном смесителе | Достижение однородного, гомогенного бетона |

| 4. Отгрузка | Загрузка смешанного бетона в автобетоносмесители | Доставка готового бетона на объект |

Готовы к точному и высококачественному производству бетона для ваших строительных проектов?

В GARLWAY мы специализируемся на производстве надежных и эффективных бетонных заводов, смесителей и другой строительной техники. Наши решения разработаны для обеспечения точности, постоянства и высокой производительности, которые необходимы строительным компаниям и подрядчикам, таким как вы, для соответствия строгим проектным спецификациям и срокам.

Позвольте нам помочь вам оптимизировать производство бетона. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и открыть для себя преимущества GARLWAY!

Визуальное руководство

Связанные товары

- Малая установка для производства бетонных смесей HZS35

- Строительная техника Бетонная установка Машина для смешивания бетона

- Переносная бетоносмесительная машина Оборудование для смешивания бетона

- Бетонно-смесительный завод HZS180 для фундаментов с песком и цементом

- Цена бетоносмесительного узла HZS75 Бетоносмеситель Бетоносмеситель Смесительная установка

Люди также спрашивают

- Почему строительные компании часто используют бетонные заводы? Достигните полного контроля и эффективности

- Почему процесс бетонного завода считается сложным? Освоение точности в строительстве

- Почему регулярное техническое обслуживание мобильных бетонных заводов так важно? Защитите свои инвестиции и максимизируйте время безотказной работы

- Почему запчасти для бетонно-смесительных установок следует покупать только у производителя? Защитите свои инвестиции и максимизируйте время безотказной работы

- Для каких типов проектов обычно используются бетонные заводы? Важно для крупномасштабного строительства