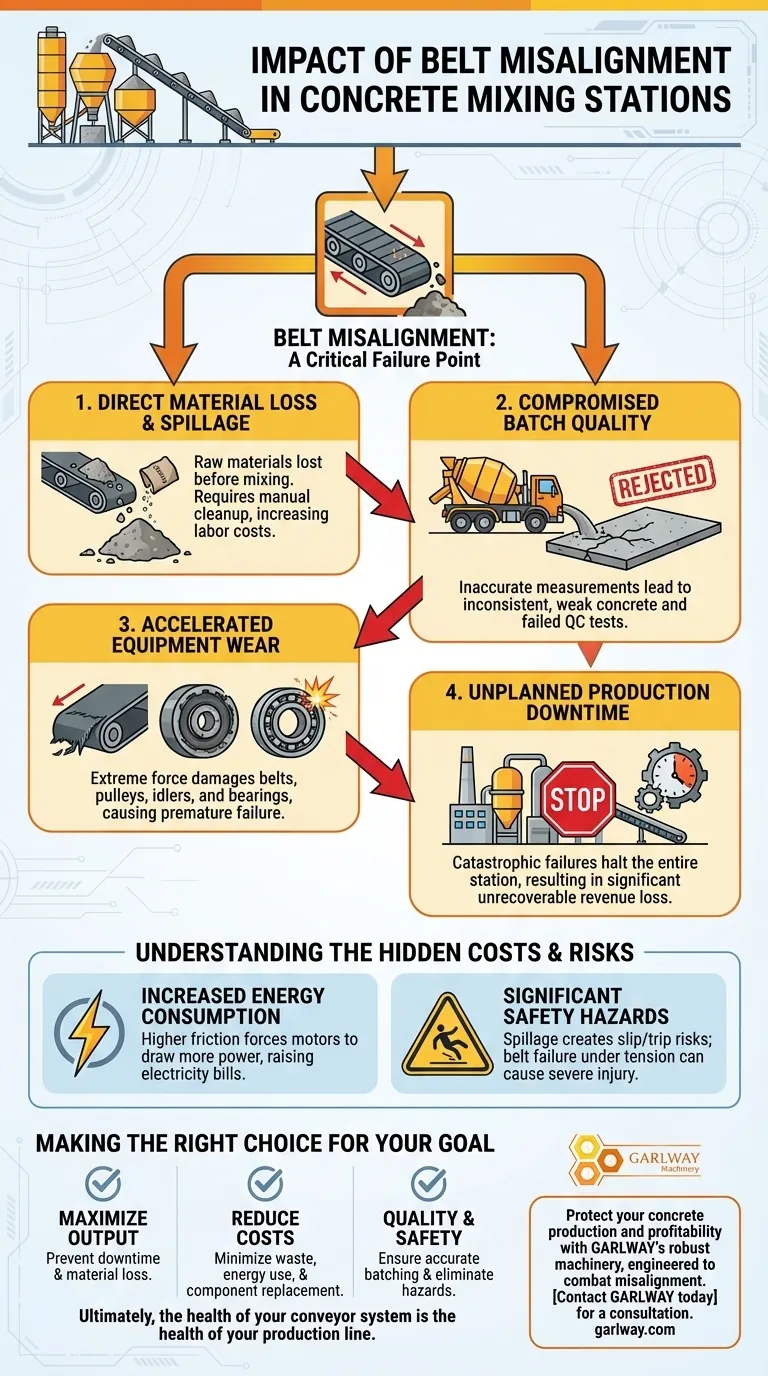

По сути, смещение ленты на бетонно-смесительной установке напрямую снижает производственную мощность и ставит под угрозу эксплуатационную целостность всего завода. Это происходит из-за сочетания просыпания материалов, ускоренного износа оборудования и последующих незапланированных простоев.

Смещение ленты — это не мелкая неприятность в техническом обслуживании; это критическая точка отказа, которая инициирует каскад негативных последствий, влияющих на все: от качества замеса и эксплуатационных расходов до безопасности объекта.

Цепная реакция от одного смещения

Конвейерная лента, которая движется неправильно, активно работает против себя и окружающей системы. Это создает ряд усугубляющихся проблем, выходящих далеко за рамки простого визуального несовершенства.

Прямые потери материалов и просыпание

Когда лента смещается с центра, щебень, песок или цемент просыпаются по краям. Это просыпание представляет собой прямую потерю сырья, которое было взвешено и предназначалось для конкретного замеса.

Этот потерянный материал скапливается вокруг конвейера, требуя ручной очистки. Этот процесс очистки влечет за собой непродуктивные затраты на рабочую силу и часто требует остановки линии, что еще больше останавливает производство.

Нарушение точности замеса

Качество бетона зависит от точного измерения его компонентов. В исходном тексте правильно подчеркивается необходимость «контролировать точность измерений».

Если материал просыпается после взвешивания, но до попадания в смеситель, конечный замес не будет соответствовать проектным спецификациям. Это может привести к получению слабого или неоднородного бетона, неудачным тестам контроля качества и забракованным замесам, что является полной потерей продукции.

Ускоренный износ оборудования

Смещенная лента оказывает экстремальное, неравномерное воздействие на компоненты конвейера. Края самой ленты быстро изнашиваются и стираются о конструкцию конвейера.

Более критично то, что эта сила повреждает ролики, шкивы и подшипники, вызывая их преждевременный выход из строя. Замена этих компонентов является значительной статьей расходов на техническое обслуживание и, что более важно, основной причиной сбоев в системе.

Незапланированные простои производства

Конечным результатом снижения производственной мощности являются незапланированные простои. Порванная лента или заклинивший шкив могут привести к немедленной и полной остановке всей бетонно-смесительной установки.

Эти катастрофические отказы являются прямым следствием игнорирования предупреждающих знаков смещения. Каждая минута, которую завод простаивает для экстренного ремонта, — это минута потерянного производства, которую невозможно вернуть.

Понимание скрытых затрат

Помимо очевидного влияния на материалы и время, смещение влечет за собой вторичные затраты и риски, которые влияют на прибыль и показатели безопасности завода.

Повышенное энергопотребление

Лента, борющаяся с собственным выравниванием, создает значительное трение. Приводной двигатель должен работать интенсивнее и потреблять больше энергии, чтобы перемещать то же количество материала, что со временем приводит к увеличению счетов за электроэнергию.

Значительные риски для безопасности

Просыпание материалов создает серьезные риски поскальзывания, спотыкания и падения для персонала, работающего в зоне конвейерной системы. Кроме того, лента, вышедшая из строя под натяжением, может резко оборваться, представляя серьезный риск травмирования.

Сделайте правильный выбор для своей цели

Устранение смещения ленты — это не единичная задача, а непрерывный процесс наблюдения и обслуживания. Ваши производственные приоритеты определят ваш фокус.

- Если ваш основной приоритет — максимальное увеличение производственной мощности: Рассматривайте отслеживание ленты как критически важный пункт проверки, чтобы предотвратить потери материалов и незапланированные простои, которые напрямую останавливают производство.

- Если ваш основной приоритет — снижение эксплуатационных расходов: Исправление смещения является ключевой стратегией для минимизации потерь сырья, снижения энергопотребления и продления срока службы дорогостоящих компонентов.

- Если ваш основной приоритет — контроль качества и безопасность: Правильно выровненная лента имеет основополагающее значение для обеспечения точного дозирования и устранения опасностей, связанных с просыпанием материалов.

В конечном счете, состояние вашей конвейерной системы — это состояние вашей производственной линии.

Сводная таблица:

| Влияние смещения ленты | Последствие |

|---|---|

| Просыпание материалов | Прямая потеря сырья, увеличение затрат на уборку |

| Нарушение качества замеса | Неточное дозирование приводит к получению слабого или забракованного бетона |

| Ускоренный износ оборудования | Преждевременный выход из строя лент, роликов, шкивов и подшипников |

| Незапланированные простои | Катастрофические отказы останавливают производство, вызывая значительные потери дохода |

| Увеличение затрат на электроэнергию | Повышенное трение заставляет двигатель потреблять больше энергии |

| Риски для безопасности | Создает риски поскальзывания/спотыкания и возможность резкого отказа ленты |

Защитите свое производство бетона и прибыльность. Смещение ленты — это критическая проблема, с которой спроектирована бороться надежная строительная техника GARLWAY. Наши бетонно-смесительные установки и смесители разработаны для обеспечения надежности и простоты обслуживания, помогая подрядчикам и строительным компаниям по всему миру минимизировать простои и максимизировать производительность. Позвольте нашим экспертам помочь вам построить более эффективную и безопасную операцию. Свяжитесь с GARLWAY сегодня для консультации.

Визуальное руководство

Связанные товары

- Переносная бетоносмесительная машина Оборудование для смешивания бетона

- Бетонно-смесительный завод HZS180 для фундаментов с песком и цементом

- Цена бетоносмесительного узла HZS75 Бетоносмеситель Бетоносмеситель Смесительная установка

- Бетоносмесительная установка HZS120 для товарного бетона, коммерческий смеситель цемента

- Мобильная бетоносмесительная установка JW1000 и бетонно-смесительный завод

Люди также спрашивают

- Как следует применять смазочные материалы на бетонных заводах? Проактивная стратегия для максимальной надежности

- Каковы ключевые элементы проверки бетонного узла? Обеспечение безопасности, качества и времени безотказной работы

- Что следует обеспечить в работе ленточных конвейеров и ковшовых элеваторов? Ключевые шаги для бесперебойной работы завода

- Каковы меры предосторожности при установке промышленного бетонно-смесительного узла? Обеспечение структурной целостности и эксплуатационной безопасности

- Что необходимо регулярно проверять в системе водоснабжения бетонного узла в зимний период? Предотвращение замерзания и обеспечение бесперебойного производства

- Каковы два основных типа бетонных заводов? Выберите правильный завод для вашего проекта

- Как предотвратить замерзание водоснабжения на бетонном заводе? Полное руководство по подготовке к зиме

- Какие меры предосторожности следует предпринять перед эксплуатацией бетонного завода зимой? Обеспечение безопасного и эффективного производства