По своей сути бетонный завод работает путем систематического и точного взвешивания сырья, его подачи в центральную смесительную установку для тщательного перемешивания, а затем выгрузки полученного однородного бетона. Вся операция управляется автоматизированной системой управления, чтобы каждая партия соответствовала точным спецификациям.

Фундаментальный принцип работы заключается не просто в смешивании, а в точном дозировании. Основная функция завода — гарантировать, что каждая партия бетона имеет абсолютно одинаковый состав, обеспечивая стабильное качество, прочность и производительность в больших масштабах.

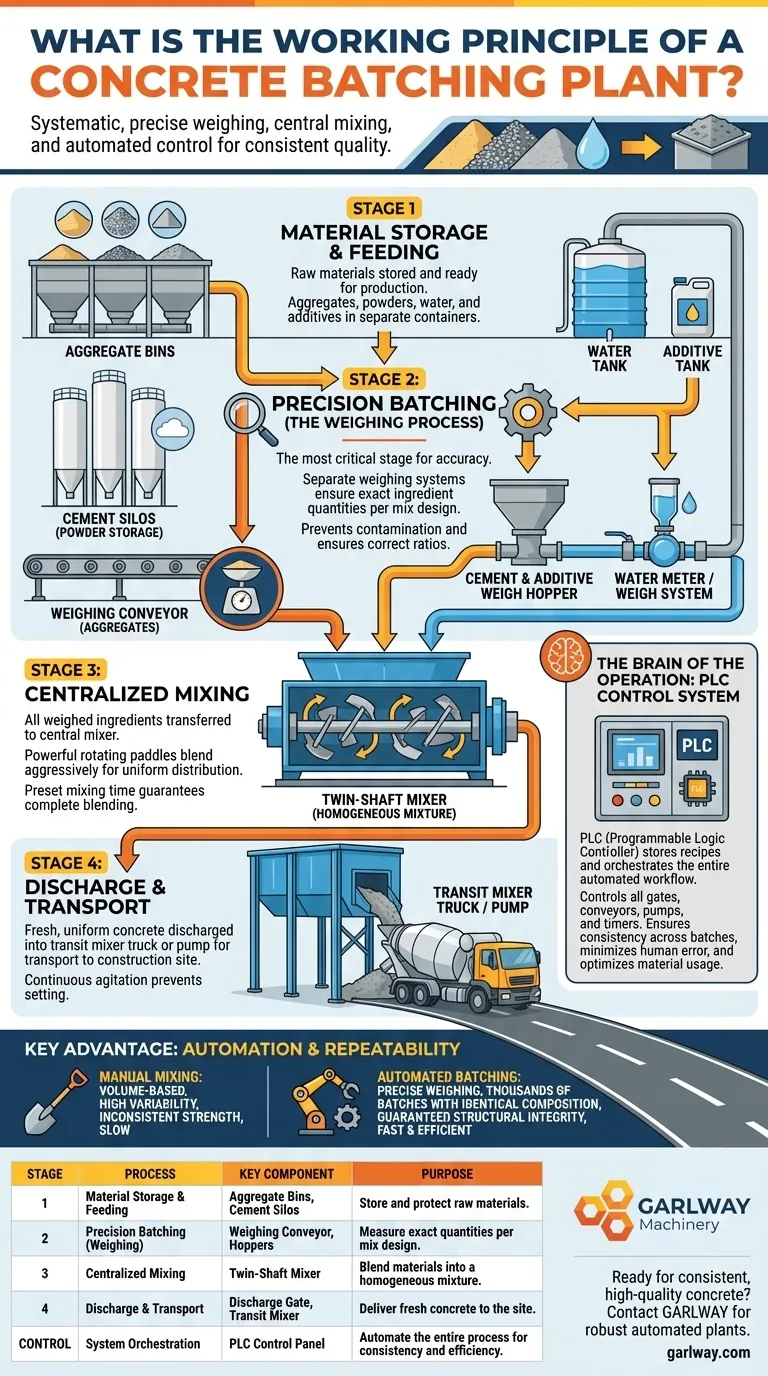

Четырехэтапный рабочий процесс бетонного завода

Весь процесс можно разбить на четыре четких последовательных этапа. Каждый этап автоматизирован и контролируется для обеспечения точности и эффективности от начала до конца.

Этап 1: Хранение и подача материалов

Прежде чем приступить к смешиванию, все сырье должно быть подготовлено и готово к использованию. Заполнители, такие как песок, гравий и щебень, загружаются в отдельные большие бункеры.

Цемент и другие порошкообразные материалы, такие как зола-унос, хранятся в вертикальных силосах для защиты от влаги. Вода хранится в резервуарах, а химические добавки — в собственных емкостях.

Этап 2: Точное дозирование (процесс взвешивания)

Это самый важный этап, который и дал название «дозирующему» заводу. «Дозирование» — это процесс взвешивания каждого ингредиента в соответствии с определенным составом смеси или рецептурой.

Для обеспечения точности используются отдельные системы взвешивания для каждого компонента. Заполнители выпускаются из бункеров на весовой конвейер до достижения целевого веса. Цемент взвешивается в отдельном бункере, а вода точно измеряется счетчиком или системой взвешивания. Такое разделение предотвращает загрязнение и обеспечивает правильные пропорции.

Этап 3: Централизованное смешивание

После того как все ингредиенты для одной партии точно взвешены, они все подаются в центральную смесительную установку.

Наиболее распространенным типом является двухвальный смеситель, который использует мощные вращающиеся лопасти для интенсивного перемешивания всех материалов. Это обеспечивает гомогенную смесь, то есть цемент, вода и заполнители равномерно распределены по всей партии. Время смешивания предварительно устанавливается в системе управления для гарантии полного перемешивания.

Этап 4: Выгрузка и транспортировка

После завершения заданного времени смешивания открывается разгрузочный затвор смесителя. Свежий, однородный бетон выгружается непосредственно в автобетоносмеситель или бетононасос.

Затем грузовик транспортирует бетон на строительную площадку, продолжая перемешивать его, чтобы предотвратить схватывание. Завод готов немедленно приступить к дозированию следующей партии.

Мозг операции: Система управления

Вся последовательность операций управляется сложной системой управления, которая является сердцем точности и эффективности завода.

Роль панели управления ПЛК

Современные заводы используют программируемый логический контроллер (ПЛК). Эта компьютерная система хранит десятки различных рецептур смесей и управляет всем рабочим процессом.

Оператор выбирает рецептуру, и ПЛК автоматически управляет всеми заслонками, конвейерами, насосами и таймерами для выполнения процесса дозирования и смешивания. Это исключает возможность человеческой ошибки.

Обеспечение стабильности партий

Система управления гарантирует, что первая партия бетона идентична сотой. Точно контролируя вес каждого ингредиента для каждой партии, завод производит бетон предсказуемого и надежного качества, что необходимо для строительства. Это также минимизирует отходы материалов, используя только необходимое количество.

Понимание ключевого преимущества: Автоматизация

Хотя бетон можно смешивать вручную, этот процесс принципиально отличается и менее надежен, чем то, что выполняет бетонный завод.

Ограничения ручного смешивания

Ручное смешивание основано на объемных оценках (например, лопаты песка), а не на точном весе. Это приводит к высокой вариабельности соотношения воды и цемента и пропорций заполнителей, что приводит к нестабильной прочности и плохому контролю качества. Это также медленно и непрактично для любых крупномасштабных проектов.

Мощность автоматизированного дозирования

Основным преимуществом бетонного завода является его повторяемость и точность. Способность системы производить тысячи кубических метров бетона, которые соответствуют одной и той же инженерной спецификации, является его величайшей ценностью. Это обеспечивает структурную целостность, скорость и эффективность, которые невозможно достичь вручную.

Сделайте правильный выбор для своей цели

Понимание принципа работы завода поможет вам сосредоточиться на компонентах, которые наиболее важны для успеха вашего проекта.

- Если ваш основной фокус — структурная целостность: Точность автоматизированных систем взвешивания является наиболее важным элементом, поскольку она гарантирует правильное соотношение воды и цемента и пропорции заполнителей.

- Если ваш основной фокус — скорость крупномасштабного производства: Эффективность систем транспортировки материалов (конвейеры и насосы) и время цикла смесителя определяют общую производительность завода.

- Если ваш основной фокус — стабильный контроль качества: Панель управления ПЛК является вашим величайшим активом, поскольку она исключает человеческие ошибки и гарантирует, что каждая партия строго соответствует предварительно определенному составу смеси.

В конечном итоге, бетонный завод преобразует сырье в высокопроизводительный инженерный материал посредством дисциплинированного и автоматизированного процесса измерения, гомогенизации и контроля.

Сводная таблица:

| Этап | Процесс | Ключевой компонент | Назначение |

|---|---|---|---|

| 1 | Хранение и подача материалов | Бункеры для заполнителей, силосы для цемента | Хранение и защита сырья. |

| 2 | Точное дозирование (взвешивание) | Весовой конвейер, бункеры | Измерение точных количеств в соответствии с составом смеси. |

| 3 | Централизованное смешивание | Двухвальный смеситель | Перемешивание материалов в однородную смесь. |

| 4 | Выгрузка и транспортировка | Разгрузочный затвор, автобетоносмеситель | Доставка свежего бетона на объект. |

| Управление | Оркестровка системы | Панель управления ПЛК | Автоматизация всего процесса для стабильности и эффективности. |

Готовы добиться стабильного, высококачественного бетона для ваших крупномасштабных проектов?

GARLWAY специализируется на поставке надежных и автоматизированных бетонных заводов, смесителей и лебедок для строительных компаний и подрядчиков по всему миру. Наши решения разработаны для обеспечения точности, долговечности и максимальной производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и узнать, как GARLWAY может построить для вас более эффективную и прибыльную операцию.

Визуальное руководство

Связанные товары

- Малая установка для производства бетонных смесей HZS35

- Бетонно-смесительный завод HZS180 для фундаментов с песком и цементом

- Бетоносмесительная установка HZS120 для товарного бетона, коммерческий смеситель цемента

- Цена бетоносмесительного узла HZS75 Бетоносмеситель Бетоносмеситель Смесительная установка

- Переносная бетоносмесительная машина Оборудование для смешивания бетона

Люди также спрашивают

- Почему строительные компании часто используют бетонные заводы? Достигните полного контроля и эффективности

- Почему запчасти для бетонно-смесительных установок следует покупать только у производителя? Защитите свои инвестиции и максимизируйте время безотказной работы

- Что следует учитывать при установке бетонно-смесительной установки? Планирование эффективности и безопасности

- Почему регулярное техническое обслуживание мобильных бетонных заводов так важно? Защитите свои инвестиции и максимизируйте время безотказной работы

- Какой тип бетонного завода подходит для небольших проектов с узкими дорогами?