Для надлежащего контроля бетонно-смесительной установки во время эксплуатации необходимо сосредоточиться на двух наиболее критических переменных процесса: точности измерения материалов и продолжительности времени смешивания. Помимо этого, постоянная бдительность в отношении любых неисправностей оборудования, таких как утечки или засоры, необходима для поддержания стабильного вывода продукции и предотвращения дорогостоящих простоев.

Основная задача заключается не просто в эксплуатации оборудования, а в управлении динамичным процессом. Эффективный контроль требует систематического внимания к трем различным областям: обеспечение качества исходных материалов, мониторинг состояния оборудования и соблюдение строгих протоколов безопасности.

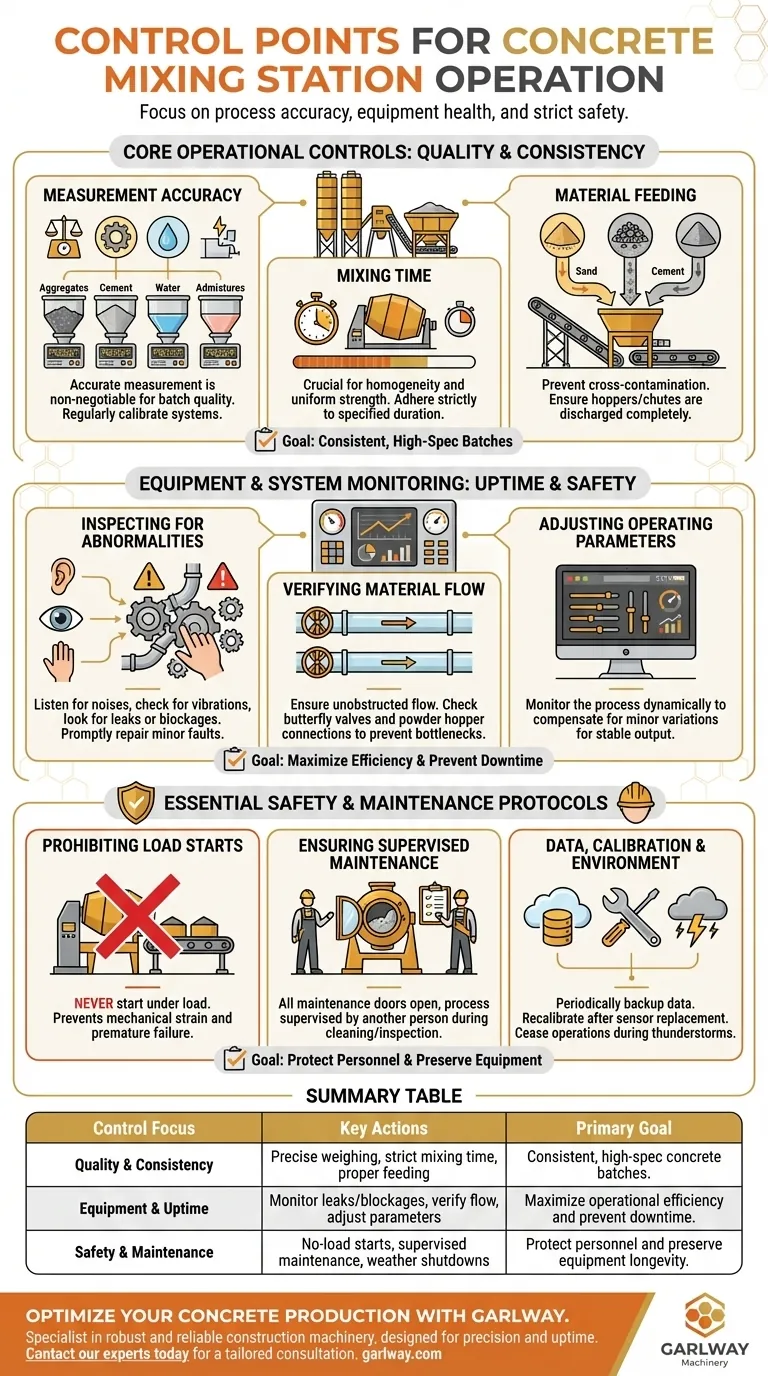

Основные операционные контроли: качество и стабильность

Качество конечного бетонного продукта определяется в моменты, следующие за началом эксплуатации. Эти элементы контроля являются обязательными для соответствия спецификациям.

Точность измерений

Каждый компонент — заполнители, цемент, вода и добавки — должен измеряться с высокой точностью. Неточные измерения напрямую приводят к нестабильному качеству замеса, влияя на прочность, удобоукладываемость и долговечность.

Весовые системы (весы и датчики) должны регулярно калиброваться, особенно после любого технического обслуживания или замены, чтобы гарантировать их соответствие требованиям процесса.

Время смешивания

Достаточное время смешивания критически важно для достижения однородной смеси, в которой все ингредиенты равномерно распределены. Это обеспечивает равномерную прочность и стабильность всей партии.

Операторы должны соблюдать установленную продолжительность смешивания для конкретного рецепта бетона и сопротивляться соблазну сократить циклы для увеличения производительности, так как это ухудшит качество.

Подача материалов

Последовательность и метод подачи материалов в смеситель имеют решающее значение. Следует предотвращать попадание заполнителей в другие рабочие механизмы.

В идеале песок, щебень и цемент не должны подаваться через один и тот же желоб, чтобы избежать перекрестного загрязнения. Бункеры и желоба должны быть полностью опорожнены после каждого цикла, чтобы гарантировать, что следующий замес начнется с правильными пропорциями.

Мониторинг оборудования и систем: время безотказной работы и безопасность

Смесительная установка — это сложная система взаимосвязанных частей. Проактивный мониторинг предотвращает превращение мелких проблем в крупные поломки.

Проверка на наличие отклонений

Операторы должны быть обучены постоянному мониторингу состояния оборудования. Это включает прислушивание к необычным шумам, наблюдение за вибрациями и проверку на наличие утечек, особенно в выпускном отверстии.

Оперативное выявление и устранение любой неисправности, какой бы незначительной она ни была, является ключом к предотвращению более серьезных поломок и обеспечению непрерывной и надежной работы.

Проверка потока материалов

Плавный и беспрепятственный поток материалов жизненно важен для соблюдения производственных графиков. Регулярно проверяйте правильность работы дисковых затворов и связанных с ними электрических компонентов.

Убедитесь, что соединение между порошковым бункером и смесителем свободно, чтобы поддерживать заданное время подачи и предотвращать производственные узкие места.

Настройка рабочих параметров

Опытные операторы должны контролировать общий процесс и при необходимости корректировать рабочие параметры. Этот динамический контроль помогает компенсировать незначительные колебания в сырье или условиях окружающей среды для производства стабильного, высококачественного продукта.

Основные протоколы безопасности и технического обслуживания

Контроль эксплуатации выходит за рамки производства; он включает в себя глубокую приверженность безопасности и сохранению оборудования.

Запрет пуска под нагрузкой

Никогда не запускайте смеситель или основной конвейер под нагрузкой. Эта практика создает огромную нагрузку на двигатели и механические компоненты, приводя к преждевременному выходу из строя и создавая значительные риски для безопасности.

Обеспечение контролируемого технического обслуживания

Во время чистки или внутреннего осмотра все двери для обслуживания должны быть полностью открыты, а процесс должен контролироваться другим лицом. Это предотвращает случайные запуски и обеспечивает безопасность персонала, работающего внутри оборудования.

Управление данными и калибровкой

Для современных компьютерных установок периодическое резервное копирование операционных данных является критически важным элементом контроля. Это защищает от потери данных и обеспечивает историческую запись для устранения неполадок.

После любой замены датчика в весовых системах обязательна немедленная повторная калибровка для восстановления точности измерений.

Экологическая осведомленность

Работы следует прекращать во время грозы. Высоковольтные системы и чувствительная электроника в смесительной установке уязвимы к ударам молнии, которые могут вызвать серьезные повреждения, обычно не покрываемые гарантией.

Сделайте правильный выбор для вашей цели

Ваши операционные приоритеты определят, на чем вы сосредоточите свои усилия по контролю.

- Если ваш основной фокус — стабильное качество продукции: Уделяйте пристальное внимание точной точности измерений, строго соблюдайте установленное время смешивания и обеспечьте чистую, правильную последовательность подачи.

- Если ваш основной фокус — операционная эффективность и время безотказной работы: Делайте упор на проактивный мониторинг оборудования на предмет любых отклонений и регулярно проверяйте, что все пути потока материалов свободны.

- Если ваш основной фокус — безопасность персонала и оборудования: Обеспечьте неукоснительное соблюдение таких протоколов, как пуск без нагрузки, контролируемое техническое обслуживание и остановка во время неблагоприятных погодных условий.

В конечном итоге, овладение контролем бетонно-смесительной установки означает создание культуры точности, бдительности и безопасности.

Сводная таблица:

| Фокус контроля | Ключевые действия | Основная цель |

|---|---|---|

| Качество и стабильность | Точное взвешивание материалов, строгое время смешивания, правильная последовательность подачи | Стабильные бетонные замесы высокого качества |

| Оборудование и время безотказной работы | Мониторинг на предмет утечек/засоров, проверка потока материалов, настройка параметров | Максимизация операционной эффективности и предотвращение простоев |

| Безопасность и техническое обслуживание | Пуск без нагрузки, контролируемое техническое обслуживание, остановка из-за погоды | Защита персонала и обеспечение долговечности оборудования |

Оптимизируйте производство бетона с GARLWAY.

Являясь специалистом в области строительной техники, GARLWAY предлагает надежные и долговечные бетонно-смесительные установки, смесители и лебедки, разработанные для строительных компаний и подрядчиков, которые требуют точности и времени безотказной работы. Наше оборудование интегрирует необходимые вам операционные элементы управления для обеспечения стабильного качества, максимизации эффективности и повышения безопасности на стройплощадке.

Позвольте нам помочь вам построить более производительную и прибыльную операцию. Свяжитесь с нашими экспертами сегодня для консультации, адаптированной к потребностям вашего проекта.

Визуальное руководство

Связанные товары

- HZS35 небольшой цементный бетоносмесительный завод

- Строительные изделия Бетонный завод Машина смешивания Бетономешалка

- Портативный бетономешалка машина оборудование для смешивания бетона

- HZS75 бетонный завод цементный миксер цена бетонный миксер Bunnings смесительный завод

- HZS180 готовый бетонный завод для фундамента с песком и цементом

Люди также спрашивают

- Какие факторы следует учитывать при проектировании бетонной смеси? Освойте баланс прочности и удобоукладываемости

- Почему запчасти для бетонно-смесительных установок следует покупать только у производителя? Защитите свои инвестиции и максимизируйте время безотказной работы

- Почему постоянная бетонная смесь важна в строительстве? Обеспечение структурной целостности и долговечности

- Какие типы добавок используются в бетонных заводах? Повышение производительности и долговечности

- Почему строительные компании часто используют бетонные заводы? Достигните полного контроля и эффективности