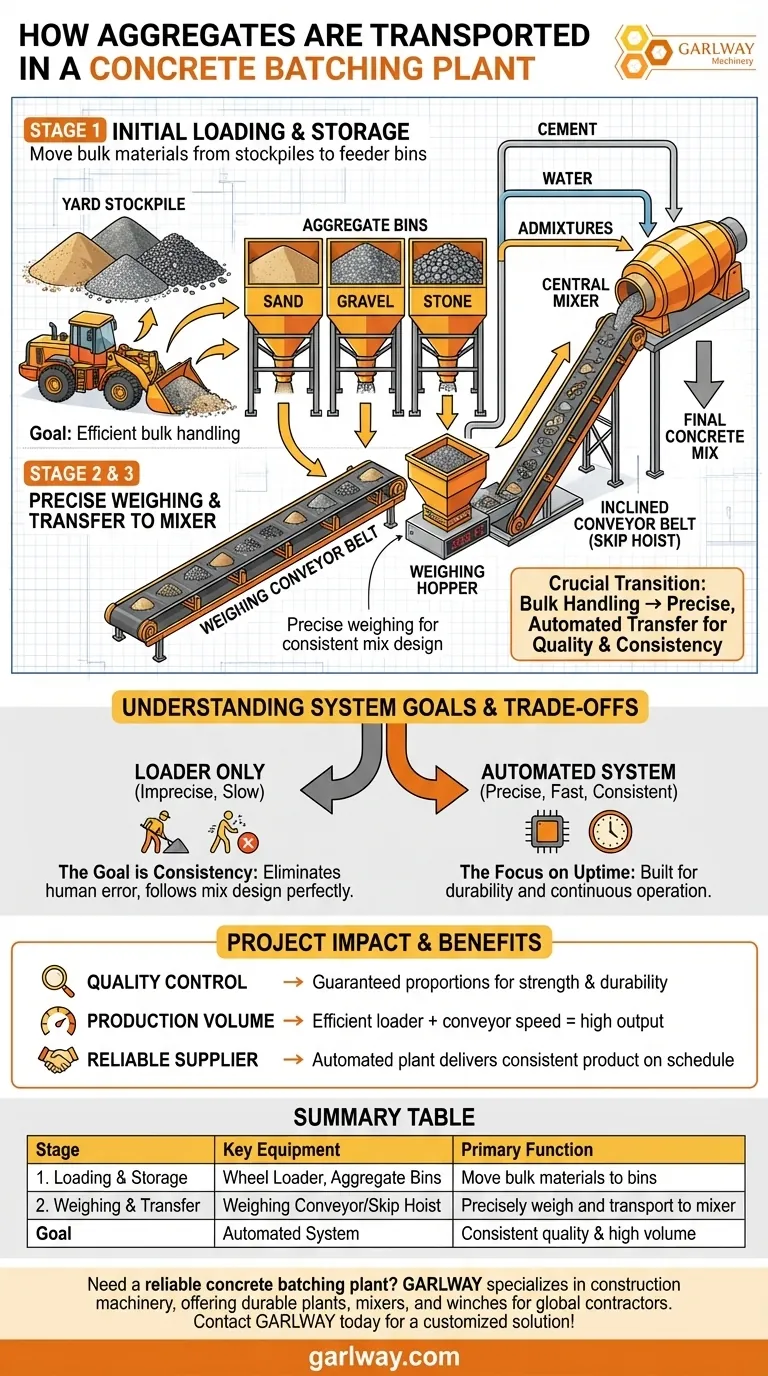

На бетонном заводе заполнители транспортируются в два этапа. Сначала колесный погрузчик перемещает сыпучие материалы из складских куч на площадке в загрузочные бункеры, а затем автоматизированная конвейерная система подает точно взвешенные количества из этих бункеров в центральный смеситель.

Вся система предназначена для критически важного перехода: от крупномасштабной обработки сыпучих сырьевых материалов к высокоточному автоматизированному перемещению, которое обеспечивает качество и однородность конечной бетонной смеси.

Путь заполнителя: от склада до смесителя

Понимание потока заполнителей является ключом к пониманию того, как работает современный бетонный завод. Процесс представляет собой тщательно спланированную последовательность, предназначенную для обеспечения точности и эффективности, перемещая материалы от хранения до точки смешивания.

Этап 1: Первоначальная загрузка и хранение

Колесный погрузчик является основным рабочим инструментом на начальном этапе. Он зачерпывает заполнители различных спецификаций — такие как песок, гравий или щебень — из больших штабелей на площадке завода.

Затем погрузчик выгружает эти материалы в ряд больших бункеров или бункеров для заполнителей. Каждый бункер предназначен для определенного типа или размера заполнителя, что позволяет разделять сырьевые материалы и подготавливать их к дозированию.

Этап 2: Точное взвешивание

Из накопительных бункеров процесс становится автоматизированным. Ворота в нижней части каждого бункера открываются, чтобы выпустить заполнители на весовой конвейер или в весовой бункер.

Этот этап имеет решающее значение для контроля качества. Система измеряет точный вес каждого заполнителя, необходимого для конкретного рецепта бетона (состава смеси), прежде чем он будет перемещен на следующий этап.

Этап 3: Передача в смеситель

После того как заполнители нужного веса дозированы, вступает в действие окончательная транспортная система. Чаще всего наклонный конвейер или скиповый подъемник поднимает взвешенные материалы и загружает их в основной смесительный барабан завода.

Этот конвейер подает заполнители для смешивания с точно отмеренными количествами цемента, воды и любых необходимых химических добавок для производства конечного бетона.

Понимание компромиссов и целей системы

Многоступенчатая система транспортировки, используемая на бетонных заводах, не является случайной; это решение, разработанное для обеспечения баланса между скоростью и точностью, которые являются двумя наиболее важными факторами в производстве бетона.

Почему не одна система?

Использование колесного погрузчика для всего процесса было бы неточным и медленным, не соответствуя строгим допускам, необходимым для качественного бетона. Система, состоящая только из конвейеров, была бы непрактичной для управления огромными открытыми штабелями на площадке.

Цель — однородность

Основная цель этой транспортной системы — обеспечить идентичность каждой партии бетона. Автоматизированное взвешивание и конвейерная транспортировка исключают человеческие ошибки, гарантируя идеальное соблюдение состава смеси каждый раз.

Акцент на время безотказной работы

Надежность конвейерной системы имеет первостепенное значение. Поломка ленты или подъемника может остановить производство всего завода. По этой причине эти системы рассчитаны на долговечность и непрерывную работу.

Как это влияет на результат вашего проекта

Метод транспортировки заполнителей напрямую влияет на конечное качество и стоимость используемого вами бетона. Понимание этого процесса помогает оценить, что определяет высококачественное производственное предприятие.

- Если ваш основной фокус — контроль качества: Автоматизированное взвешивание и конвейерная транспортировка являются сердцем операции, поскольку они гарантируют точные пропорции заполнителей для обеспечения прочности и долговечности.

- Если ваш основной фокус — объем производства: Эффективность подачи материалов колесным погрузчиком в бункеры и скорость конвейерной системы определяют общую производительность завода в кубических метрах в час.

- Если вы выбираете поставщика бетона: Завод с хорошо обслуживаемой, полностью автоматизированной системой дозирования и транспортировки, скорее всего, поставит однородный продукт в срок.

В конечном счете, понимание этого логистического потока от склада до смесителя показывает, как современное производство бетона превращает простые сырьевые материалы в высокотехнологичный конечный продукт.

Сводная таблица:

| Этап | Ключевое оборудование | Основная функция |

|---|---|---|

| 1. Загрузка и хранение | Колесный погрузчик, бункеры для заполнителей | Перемещение сыпучих материалов из складских куч на площадке в специализированные накопительные бункеры. |

| 2. Взвешивание и передача | Весовой конвейер/скиповый подъемник | Точное взвешивание и транспортировка заполнителей в центральный смеситель. |

| Цель | Автоматизированная система | Гарантирует однородное качество смеси и высокий объем производства. |

Нужен надежный бетонный завод для вашего проекта? GARLWAY специализируется на строительной технике, предлагая прочные бетонные заводы, смесители и лебедки, разработанные для подрядчиков и строительных компаний по всему миру. Наше оборудование обеспечивает точное производство в больших объемах, описанное выше, гарантируя стабильное качество бетона для ваших построек. Свяжитесь с GARLWAY сегодня, чтобы обсудить ваши конкретные потребности и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Строительная бетоносмесительная машина для смешивания грунта и цемента

- Готовый смесительный аппарат для строительства Готовые бетонные машины

Люди также спрашивают

- Какие факторы влияют на производственную мощность бетонного завода? Раскройте истинный потенциал вашего завода

- Для чего используется пневматическая система на бетонном заводе? Ключ к автоматизированной мощности и точности

- Какие виды продукции может производить бетонный завод? Руководство по товарному бетону и сборному железобетону

- Как работает панель управления на бетонном заводе? Раскройте точность и эффективность

- Какие аспекты следует учитывать при выборе бетонного завода? Руководство по максимизации рентабельности инвестиций и эффективности

- Каковы шесть основных аспектов процесса эксплуатации оборудования бетонного завода? Обеспечение безопасности и эффективности

- Как работает система взвешивания на бетонно-смесительном заводе? Обеспечение точного дозирования и контроля затрат

- Как работает завод по производству сухих бетонных смесей? Руководство по эффективной доставке бетона на большие расстояния